Подача на конвейер

Подача на конвейер – это ключевой элемент автоматизированных производственных линий, обеспечивающий непрерывную транспортировку материалов и деталей между различными этапами технологического процесса. Эффективная организация подачи на конвейер напрямую влияет на производительность, сокращение затрат и повышение качества выпускаемой продукции. Данное руководство охватывает основные аспекты проектирования, эксплуатации и оптимизации систем подачи на конвейер, включая выбор оборудования, расчет параметров, техническое обслуживание и устранение неполадок.

Что такое подача на конвейер и зачем она нужна?

Подача на конвейер – это процесс автоматизированной транспортировки объектов (сырья, полуфабрикатов, готовой продукции) с помощью конвейерных систем. Конвейеры представляют собой механизмы непрерывного действия, предназначенные для перемещения грузов на определенное расстояние. Использование конвейерных систем позволяет:

* Увеличить производительность труда.* Сократить время выполнения операций.* Снизить трудозатраты и себестоимость продукции.* Оптимизировать использование производственных площадей.* Повысить безопасность труда.Типы конвейеров для подачи на конвейер

Существует множество типов конвейеров, различающихся по конструкции, принципу действия и назначению. Выбор конкретного типа зависит от характеристик перемещаемого груза, требуемой производительности, условий эксплуатации и других факторов.

Основные типы конвейеров:

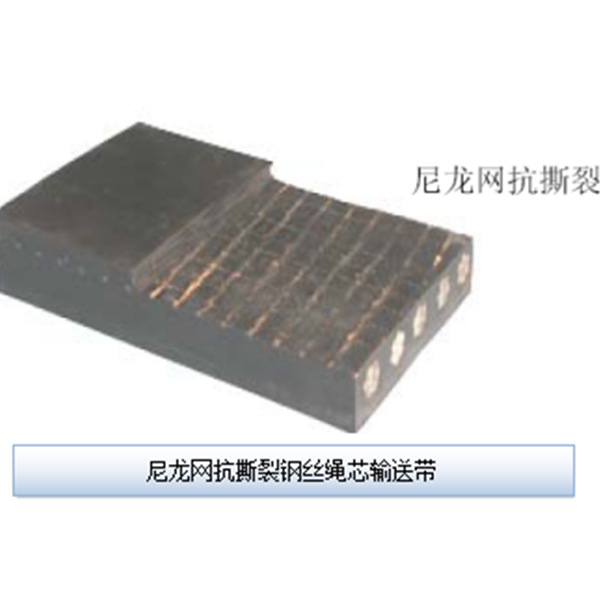

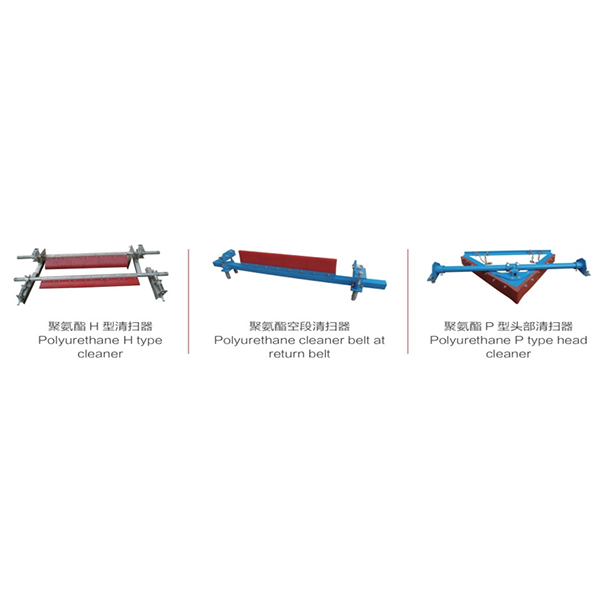

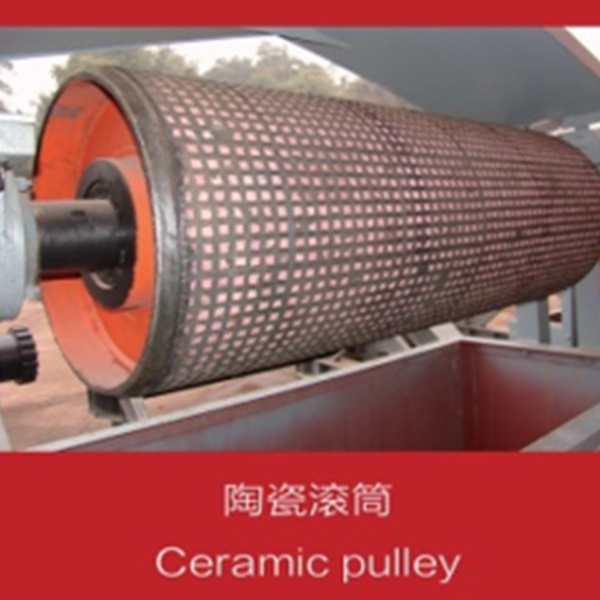

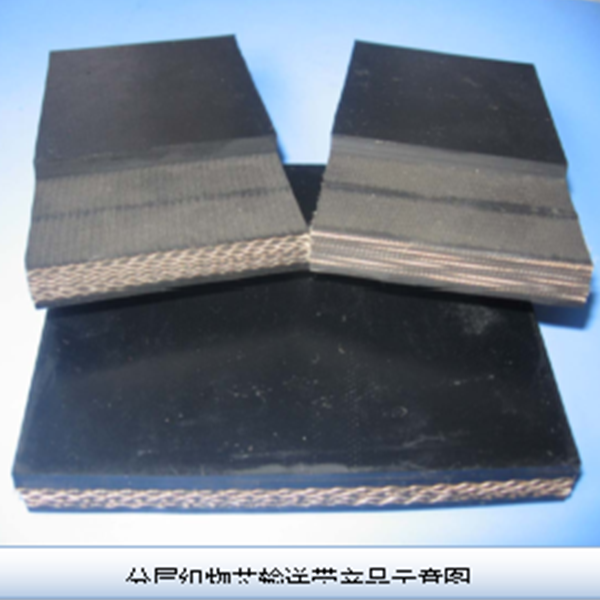

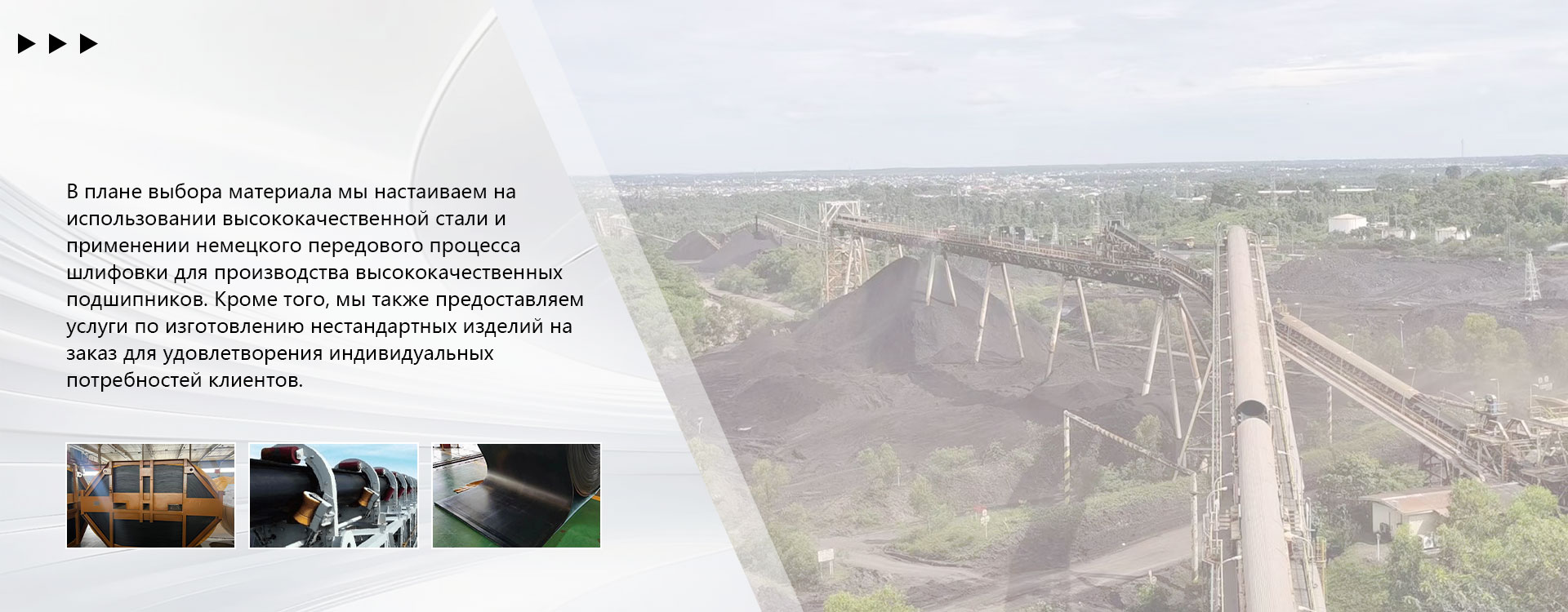

* Ленточные конвейеры: Наиболее распространенный тип, используемый для транспортировки сыпучих, штучных и упакованных грузов. Лента конвейера приводится в движение приводным барабаном.* Роликовые конвейеры: Предназначены для перемещения грузов с плоским основанием, таких как ящики, поддоны, коробки. Груз перемещается по роликам, вращающимся на осях.* Цепные конвейеры: Используются для транспортировки тяжелых и крупногабаритных грузов, а также грузов с острыми краями.* Скребковые конвейеры: Применяются для перемещения сыпучих материалов на большие расстояния в горизонтальном или наклонном направлении.* Винтовые конвейеры: Используются для транспортировки сыпучих материалов в горизонтальном, наклонном или вертикальном направлении.* Подвесные конвейеры: Предназначены для перемещения грузов в подвешенном состоянии, что позволяет экономить производственную площадь.Компания ООО Цзинин Тайдэ Промышленность и Торговля (https://www.taide-conveyorbelt.ru/) специализируется на поставках различных типов конвейерных лент, используемых в системах подачи на конвейер.

Проектирование системы подачи на конвейер

Проектирование системы подачи на конвейер – это сложный процесс, требующий учета множества факторов. Основные этапы проектирования:

1. Определение требований: Необходимо определить характеристики перемещаемого груза (размеры, вес, форму, свойства), требуемую производительность, расстояние транспортировки, условия эксплуатации (температура, влажность, запыленность).2. Выбор типа конвейера: На основе определенных требований выбирается наиболее подходящий тип конвейера.3. Расчет параметров конвейера: Рассчитываются основные параметры конвейера, такие как ширина ленты, скорость движения, мощность привода, натяжение ленты и т.д.4. Разработка схемы расположения оборудования: Разрабатывается схема расположения конвейера и другого оборудования в производственном помещении.5. Выбор комплектующих: Выбираются комплектующие конвейера, такие как лента, ролики, барабаны, привод, система управления и т.д.Пример расчета параметров ленточного конвейера:

Рассмотрим пример расчета параметров ленточного конвейера для транспортировки зерна:

| Параметр | Значение |

|---|---|

| Производительность, т/ч | 50 |

| Плотность зерна, т/м3 | 0,75 |

| Угол наклона конвейера, ° | 0 |

Для расчета ширины ленты конвейера можно использовать следующую формулу:

B = (3.6 * Q) / (v * ρ * k)

Где:

* B – ширина ленты, м* Q – производительность, т/ч* v – скорость движения ленты, м/с (обычно принимается 1-2 м/с)* ρ – плотность материала, т/м3* k – коэффициент заполнения ленты (обычно принимается 0.4-0.6)Подставляя значения, получаем:

B = (3.6 * 50) / (1.5 * 0.75 * 0.5) ≈ 320 мм

Следовательно, для транспортировки зерна с указанной производительностью требуется ленточный конвейер с шириной ленты не менее 320 мм.

Оптимизация подачи на конвейер

Оптимизация подачи на конвейер направлена на повышение эффективности работы конвейерной системы. Основные направления оптимизации:

* Увеличение производительности: Повышение скорости движения конвейера, оптимизация загрузки и разгрузки, использование более эффективных типов конвейеров.* Снижение затрат: Сокращение энергопотребления, уменьшение износа оборудования, оптимизация логистики.* Повышение надежности: Проведение регулярного технического обслуживания, своевременная замена изношенных деталей, использование качественных комплектующих.* Автоматизация: Внедрение автоматизированных систем управления, контроля и диагностики, использование датчиков и сенсоров.Техническое обслуживание и ремонт конвейерных систем

Регулярное техническое обслуживание и своевременный ремонт конвейерных систем – залог их надежной и долговечной работы. Основные виды технического обслуживания:

* Ежедневный осмотр: Проверка состояния ленты, роликов, барабанов, привода, системы управления.* Регулярная смазка: Смазка подшипников, роликов и других подвижных элементов.* Регулировка натяжения ленты: Обеспечение оптимального натяжения ленты для предотвращения проскальзывания и износа.* Замена изношенных деталей: Своевременная замена изношенных роликов, барабанов, ленты и других деталей.Компания ООО Цзинин Тайдэ Промышленность и Торговля предлагает широкий ассортимент конвейерных лент и комплектующих, а также услуги по техническому обслуживанию и ремонту конвейерных систем. Вы можете найти необходимую конвейерную ленту на сайте компании (https://www.taide-conveyorbelt.ru/).

Устранение неполадок в системах подачи на конвейер

Несмотря на надежность конвейерных систем, в процессе эксплуатации могут возникать различные неполадки. Наиболее распространенные неполадки и способы их устранения:

* Проскальзывание ленты: Увеличение натяжения ленты, очистка ленты и барабанов от загрязнений, замена изношенной ленты.* Сход ленты с барабанов: Регулировка положения барабанов, устранение перекосов, проверка состояния роликов.* Повреждение ленты: Ремонт ленты с помощью специальных материалов, замена поврежденной ленты.* Остановка конвейера: Проверка электропитания, проверка состояния привода, поиск и устранение механических препятствий.Заключение

Эффективная подача на конвейер – это важный фактор повышения производительности и снижения затрат на производстве. Правильный выбор оборудования, грамотное проектирование, регулярное техническое обслуживание и своевременное устранение неполадок позволяют обеспечить надежную и долговечную работу конвейерных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель резиновых шлангов высокого давления в Китае

- Дешевые приводные ролики для облицовки

- приводной барабан лт 600 цена барнаул

- Дешевая конвейерная лента типа M

- Дешевый гидравлический шланг

- 10-метровый шланг высокого давления для чистки из Китая

- Цены на приводные ролики для облицовки в Китае

- Конвейерные ленты с интегральным сердечником из Китая

- Цена на 10 метровый шланг высокого давления из Китая

- Китайские оцинкованные ролики конвейерной ленты цена